MDF および WPC 合板用ラミネートフィルムの実践ガイド

2025-11-07

はじめに

この記事では、実践的で実稼働指向のガイダンスについて説明します。 MDF WPC合板用ラミネートフィルム 、フィルムの種類、表面仕上げ、塗布方法、接着剤の適合性、性能テスト、トラブルシューティング、メーカーとバイヤー向けの選択チェックリストが含まれます。焦点は、工場現場または仕様作成時に適用できる実用的な詳細にあります。

複合パネル用ラミネートフィルムが選ばれる理由

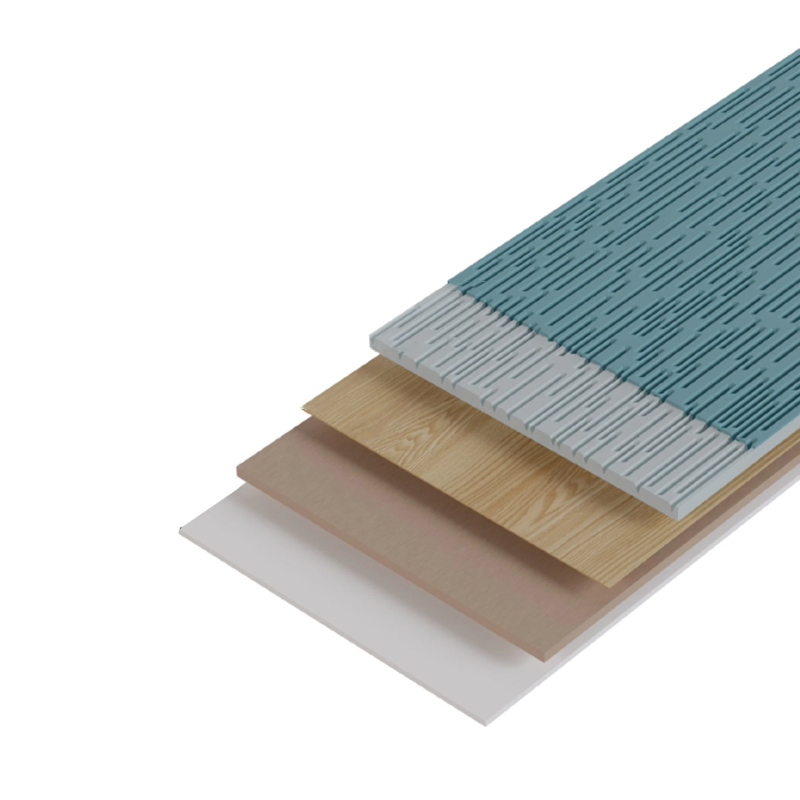

ラミネートフィルムは、人工木材パネルを保護、装飾し、耐用年数を延ばすために使用されます。 MDF および WPC 合板では、ラミネートフィルムにより耐摩耗性、防湿性、UV 安定性、装飾的なテクスチャーが追加され、湿式コーティングと比較して仕上げ工程が削減されます。

一般的なフィルムの種類と特性

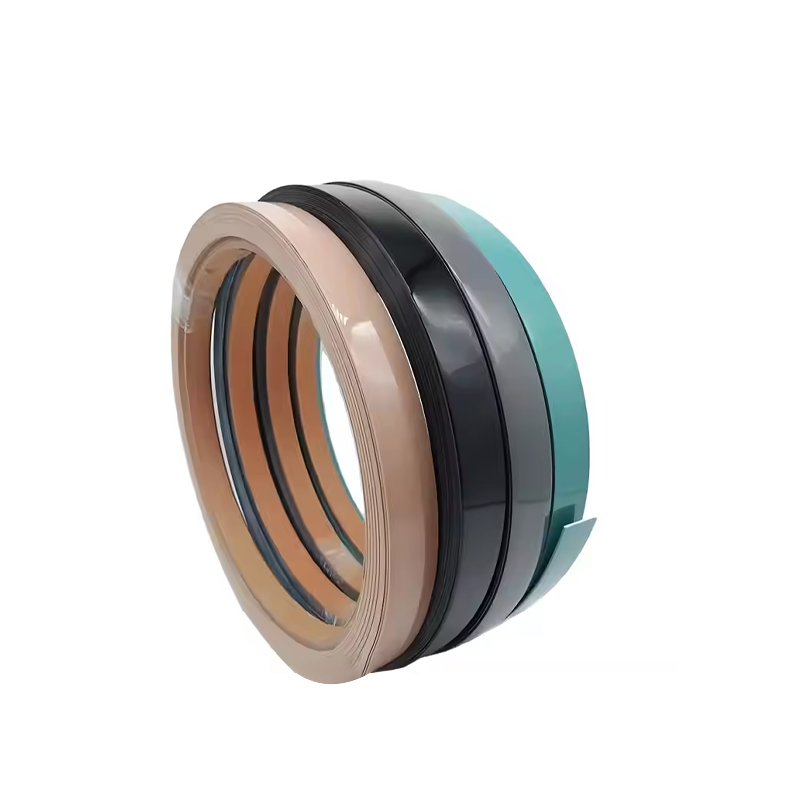

ポリ塩化ビニル (PVC) フィルム

PVC フィルムは柔軟性があり、コスト効率に優れています。熱成形用の薄いキャリパー (35 ~ 200 μm) と、エッジ ラミネート用の厚いオプションが用意されています。 PVC は印刷適性に優れ、幅広い色や木目調パターンを提供します。

ポリプロピレン (PP) および二軸延伸 PP (BOPP)

PP と BOPP は軽量で、優れた透明度を備え、光沢のある仕上がりになります。 PVC よりも吸湿性が低く、リサイクル性や VOC の低減が優先される場合に使用できます。

ポリエチレンテレフタレート(PET)フィルム

PET フィルムは、高い機械的強度、優れた耐傷性、温度安定性を備えているため、ハイエンドの表面や寸法安定性が重要な場所に適しています。

アクリルおよびUV硬化型トップコートフィルム

アクリルまたは UV 硬化型トップコートが事前に塗布されたフィルムは、硬化後すぐに表面硬度と耐薬品性を提供します。これらは、即時の取り扱いが必要な高速生産ラインでよく使用されます。

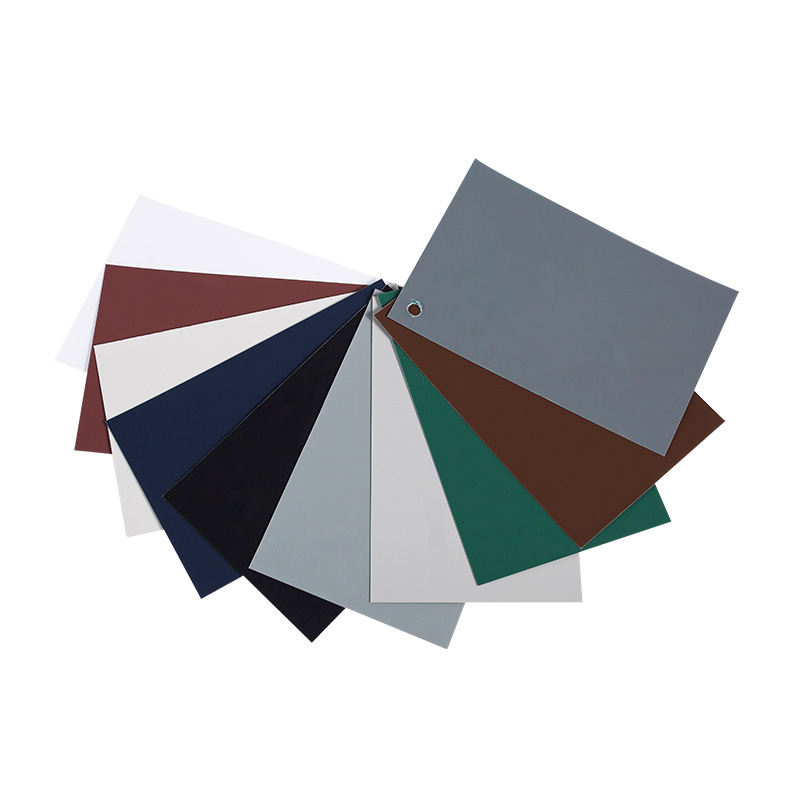

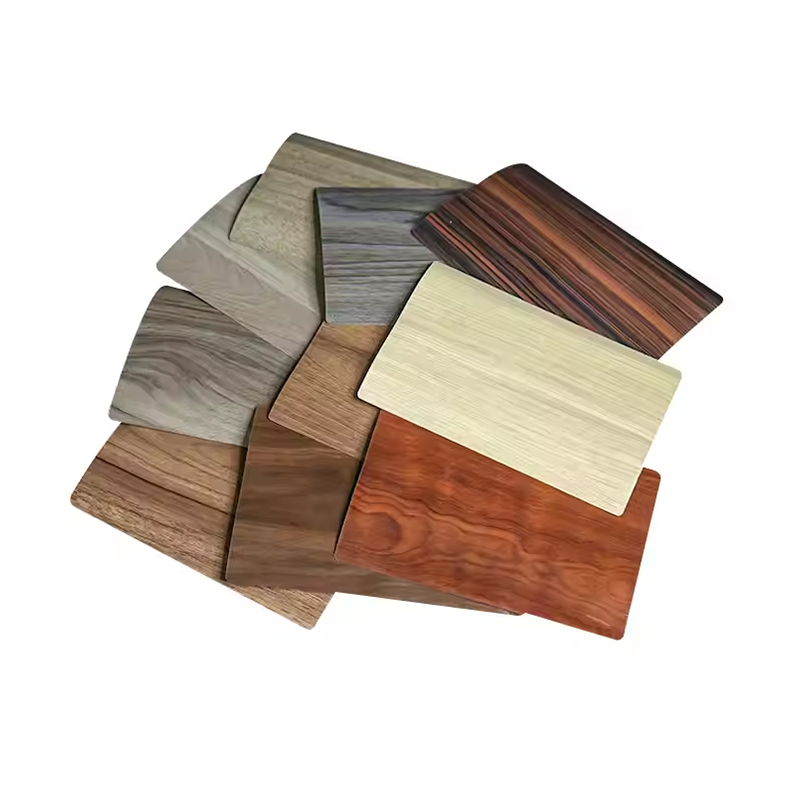

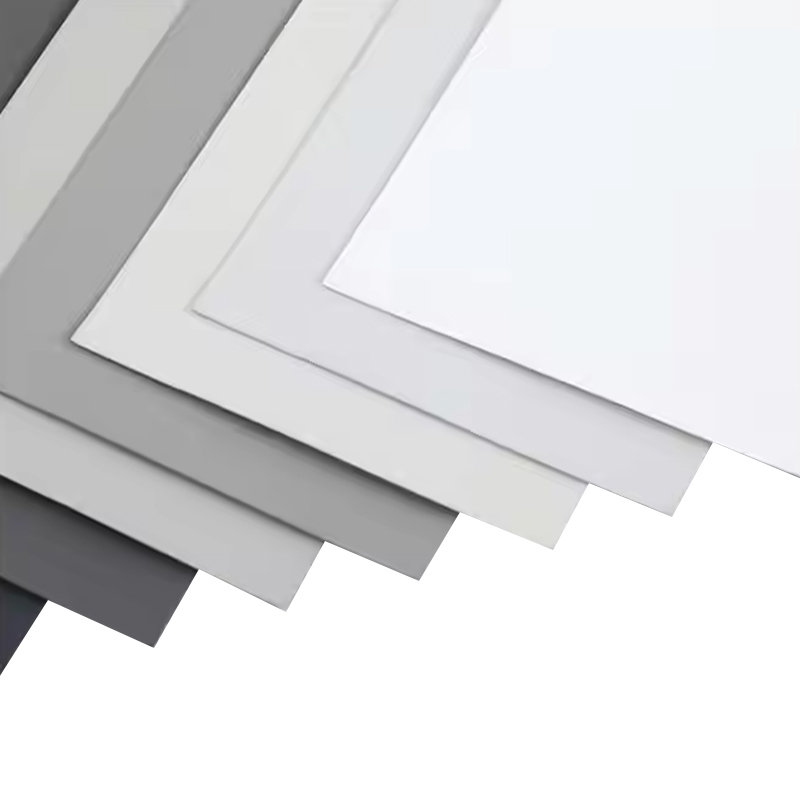

表面仕上げと質感

見た目、触感、性能のバランスを考えて仕上げを選びます。一般的な仕上げには、高光沢、サテン、マット、エンボス木目調、革のような質感、超マットな指紋防止表面などがあります。

- 高光沢 - 視覚的に印象的で、掃除が簡単ですが、傷や指紋が目立ちます。

- マット / 超マット — 小さな傷や跡を隠します。掃除がさらに難しくなる可能性があります。

- エンボス木目調 — 本物の木の質感にマッチし、家具やキャビネットに便利です。

- ソフトタッチ仕上げ - 高級製品の手触りの向上。特定のトップコートが必要になる場合があります。

申請方法

ドライラミネート(ホットプレス)

ドライラミネーションでは、熱活性化接着剤をプレコートしたフィルムを使用するか、別の接着フィルムを使用します。一般的なプロセス: パネル上でフィルムを位置合わせし、制御された温度、時間、圧力でホットプレスを通過させます。主要な制御ポイント: 気泡を避けて均一な接着を実現するためのプレス温度プロファイル、滞留時間、ニップ圧力。

コールドロールラミネート

感圧接着剤 (PSA) を使用したコールド ロール ラミネートは、温度に敏感な基板や少量のバッチに適しています。湿気が閉じ込められないように、表面を徹底的に洗浄し、湿度を管理する必要があります。

異形パネルの連続真空/熱成形

異形または湾曲した MDF および WPC 部品の場合、真空熱成形と加熱フィルムを組み合わせることで、フィルムにしわが寄らずに形状を整えることができます。フィルム温度と金型表面温度を制御し、ストレスマークを防止します。

接着剤の種類と適合性

接着剤の化学的性質をフィルムと基材に合わせます。一般的な接着剤には、EVA、ポリウレタン (PUR)、ホットメルト、PSA などがあります。それぞれにトレードオフがあります。

- EVA — 経済的でインテリア家具に適しています。適度な耐熱性。

- PUR — より強力な結合、優れた耐湿性および耐熱性。プロセス制御の影響を受けやすくなりますが、高性能アプリケーションに推奨されます。

- ホットメルト — 硬化が早く、インライン操作に便利です。負荷がかかった状態での長期クリープをチェックします。

- PSA — コールドラミネートに使用されます。表面の清潔さと湿度管理が重要です。

主要なプロセスパラメータ (実用範囲)

以下は、標準的な MDF/WPC パネルへのホットプレス ラミネートの実際的な開始点です。最終的な設定には、機器や材料のバリエーションに基づいた試運転が必要です。

| パラメータ | 代表的な範囲 | 注意事項 |

| プレス温度 | 100~160℃ | 接着剤とフィルムによって異なります。 PETより高い |

| 圧力 | 0.5~1.5MPa(プレス) | 均一な圧力により層間剥離を回避 |

| 滞留時間 | 20~90秒 | 厚いフィルム/ボードの場合は長くなる |

| パネルの湿気 | 6~10%MC | 水分が少ないと泡が減る |

テストと品質チェック

定期的な品質テストを実施して、接着力と耐久性を検証します。推奨される手順:

- 剥離強度テスト (180° または 90°) — フィルムと基材間の接着強度を測定します。

- クロスカット接着力とテープテスト - コーティングの接着力をオンラインで簡単にチェックします。

- スクラッチおよび摩耗テスト (Taber) — 表面の耐摩耗性を定量化します。

- 湿度および沸騰試験 – 加速老化下での結合を評価します。

- 寸法安定性とカール測定 - 大型パネル上の薄膜にとって重要です。

よくある問題と解決策

気泡や層間剥離

原因: 閉じ込められた湿気、不十分な圧力、不均一な加熱、または不適合な接着剤。解決策: 目標湿度までパネルを乾燥させ、接着剤の活性化温度を確認し、圧力を均一に増加させ、調整後にテストパネルを実行します。

端から剥がす

原因: エッジシールが不十分、鋭利な取り扱い、またはフィルムが硬すぎる。解決策: エッジバンディングまたはエッジのヒートシールを使用するか、エッジの圧縮率を高めるか、エッジの接着に適したキャリパーを備えたフィルムを選択します。

表面の跡 / オレンジの皮

原因: 不適切な印刷機の温度プロファイルまたはフィルムの延伸。解決策: 温度勾配を調整し、レイアップ中のフィルムの張力を下げ、プレス プレート上の汚染物質を確認します。

取り扱い、保管、環境管理

フィルムは温度管理された倉庫に保管してください (推奨 20 ~ 25°C、相対湿度 40 ~ 60%)。フィルムロールを開封する前に環境に慣らしてください。ロールはパレット上に保管してください。接着剤やコーティングの早期老化を防ぐために、日光や熱源を避けてください。

バイヤーとエンジニアのための選択チェックリスト

- 基材の種類 (MDF 密度、WPC 組成) と使用目的 (屋内、湿潤エリア、屋外露出) を確認します。

- 必要な耐傷性、耐熱性、耐湿性のためにフィルムの化学的性質を選択してください。

- 接着剤システムを生産方法と性能目標 (EVA vs PUR vs PSA) に合わせます。

- サンプルをリクエストし、剥離、摩耗、湿度のテストを含む大規模な量産トライアルを実行します。

- 一貫した色、質感の再現性、ロールツーロールの品質管理に対するサプライヤーの能力を検証します。

実践事例

中規模のキャビネット工場では、溶剤ベースの UV コーティングから、UV トップコートを塗布したプレコート PET フィルムに切り替えました。 6 か月後の結果: ライン速度が 20% 向上し、スプレーによる廃棄物が減少し、表面の傷に対する保証請求が減少しました。主な成功要因は、パイロット試験、プレス温度を 140°C に最適化したこと、および耐湿性を向上させるために PUR 接着剤に切り替えたことでした。

結論

ラミネートフィルムを選択して MDF および WPC 合板に貼り付けるには、フィルムの化学的性質、接着剤の種類、表面仕上げ、およびプロセスパラメータにわたって調整された選択が必要です。上記の選択チェックリストとテストをトライアルの基礎として使用してください。水分制御、圧力分布、温度プロファイルを少し調整すると、多くの場合、収量と長期的なパフォーマンスが最大限に向上します。